Студенты Инженерного института Казанского федерального университета оказывают поддержку Университетской клинике.

В реанимационных палатах, оснащенных современной медицинской техникой, проходят лечение большое количество пациентов. Интенсивная эксплуатация техники, особенно в период пандемии, может привести к выходу ее из строя.

В студенческий научный кружок «Аддитивные технологии создания биоразлагаемых имплантов» обратилась инженерная служба вуза из-за частых поломок прикроватных, реанимационных и анестезиологических мониторов, которые предназначены для наблюдения за основными параметрами жизнедеятельности пациента.

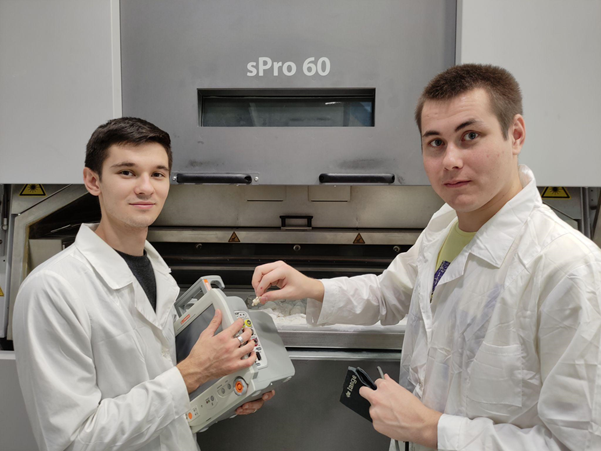

Выяснилось, что соединительные трубки и провода мониторов подвергаются значительным нагрузкам, которые приводят к разрушению штуцера. Под руководством заведующего кафедрой биомедицинской инженерии и управления инновациями Рамиля Кашапова магистранты второго года обучения Инженерного института Ильфат Тимербаев и Ильназ Шамиев разработали штуцер, способный выдерживать высокие динамические, механические нагрузки.

«Материал изделия должен выдерживать частые динамические, механические нагрузки, обладать стойкостью к растрескиванию под нагрузкой, быть устойчивым к истиранию и иметь разрешение для применения в медицине, – отмечают магистранты. – После изучения всевозможных материалов было предложено использовать полиамид-12 (нейлон). Его механические свойства: твердость, прочность на разрыв и устойчивость к истиранию, низкое водопоглощение и плотность – отлично подходят для решения поставленных задач».

Следующим этапом стало создание виртуальной трехмерной модели на 3D-сканере Activity 875 и ее обработка в программе моделирования SolidWorks.

«Изделия изготовлены путем селективного лазерного спекания – спекания мелкодисперсного порошкового материала (полиамид-12) лазером. Процесс сканирования лазера осуществляется автоматически по созданной 3D-модели», – продолжают юные разработчики.

Модели и прототипы, созданные этим методом, имеют хорошие механические характеристики: отличаются прочностью, гибкостью, хорошей детализацией и термической стабильностью. Обучающимися была изготовлена партия штуцеров – 20 штук, они переданы в униклинику КФУ.

В дальнейшем члены кружка «Аддитивные технологии создания биоразлагаемых имплантов» планируют создать автоматизированные устройства электроспининга, одноразовые эндоскопические устройства.

254

254